為實現脫碳社會,功率半導體市場不斷擴大。本公司於2004年推出Si-IGBT用雷射退火設備,於2014年將SiC用雷射退火設備投入市場,目前已交付100餘台。

解決方案

雷射退火

功率半導體製造工序中不可或缺的技術——SiC用雷射退火設備的光源選擇

顧客的課題

- 追求晶圓薄片化、生產性的光源選擇

- SiC功率設備薄型化後光源(綠光/UV)引起的熱損傷

- SiC功率設備的熱損傷與生產性之間的平衡

已解決之問題、可實現之功能

- 藉由模擬進行照射條件的事前研究

- 利用照射測試驗證模擬結果,提出最佳條件

- SiC用雷射退火設備中的光源選擇要點

下一代功率半導體SiC的製造工序中不可或缺的 雷射退火

本公司備有兩種機型:SWA-20US、SWA-90GD

近年來,被稱為下一代功率半導體的SiC備受關注。與Si相比,SiC的帶隙約3倍,絕緣破壞電場強度高達約10倍,在設備性能上具有優勢,但材料成本、過程成本高,一般用於電鐵、送電設備等。 與此同時,受各國強化廢氣排放管制的影響,電動汽車(EV、PHEV、HEV)、EV充電站等民生項目也得到迅速發展。這是由於企業積極擴大SiC的口徑、提高產量、改善過程效率,在各種努力之下成本有望下降至民生用品的要求。

本公司備有兩种機型的SiC用雷射退火設備——採用了第3諧波雷射(UV)作為雷射光源的SWA-20US和使用第2諧波雷射(綠光)的SWA-90GD。

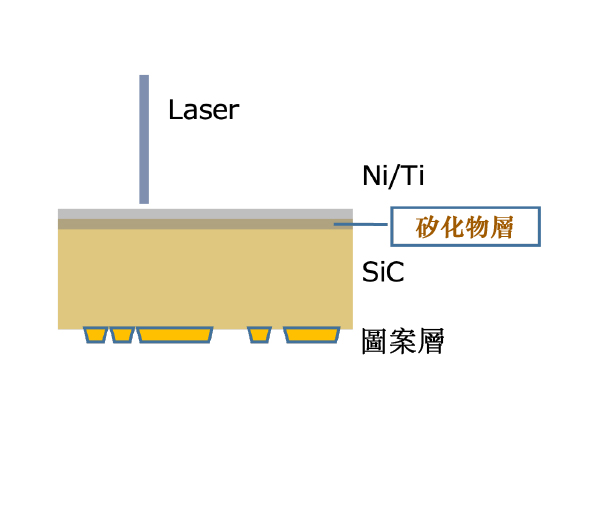

應用:矽化物退火

對SiC的退火被用於背面電極的矽化物化(合金化)。

*參考:在Si-IGBT中,廣泛用於背面注入雜質的活性化用途。

選擇雷射光源時的要點

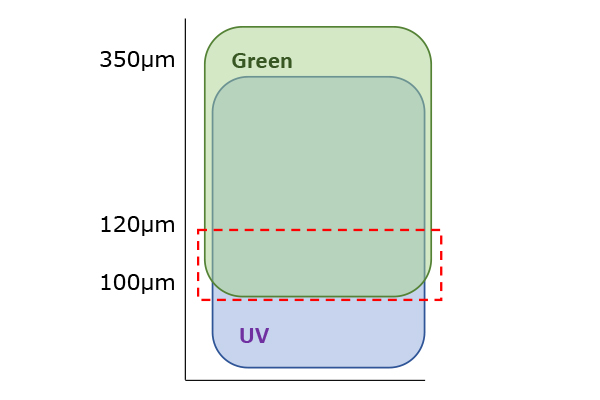

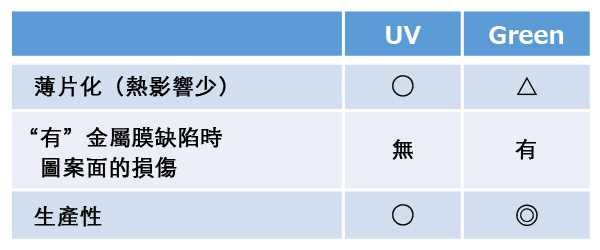

①SIC設備的厚度

與UV雷射相比,綠光雷射的金屬吸收率低,在退火條件下要以更高的能量密度進行照射。

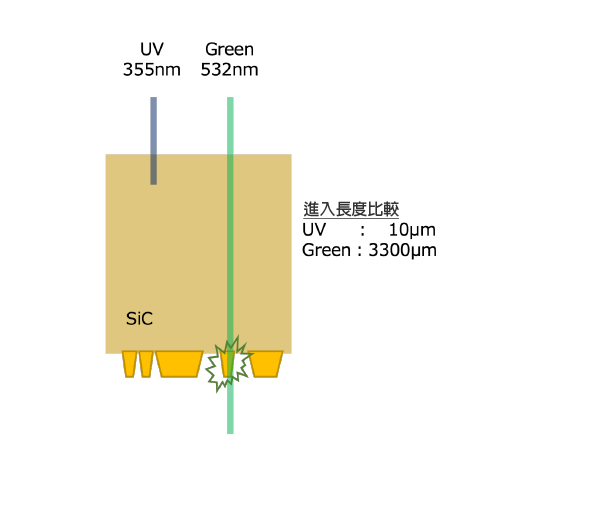

②雷射進入SiC的長度

向SiC晶圓照射雷射時,根據波長不同,進入長度會有差異。使用綠光時,雷射會穿透到表面(圖案層)。包括成膜工序中金屬膜(Ni/Ti)產生缺陷時會破壞圖案的風險。

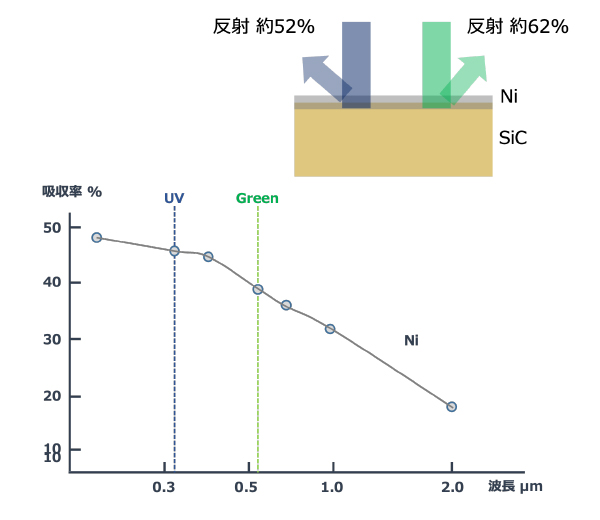

③金屬膜(Ni)的吸收率

金屬膜的吸收率因雷射波長而異。

追求相同退火結果時,低反射率(=高吸收率)需要的能量投入較少。

相反,能量投入大時,就容易對設備產生熱影響。

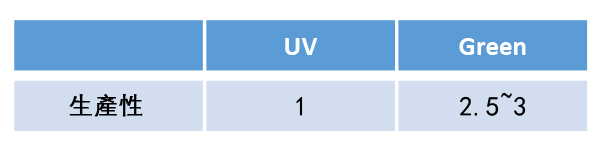

④生產性

根據設備構造和金屬成膜條件不同,照射條件也有所不同,但一般情況下,綠光雷射的生產性比UV雷射高2.5~3倍。

最後,選擇SiC用雷射退火設備的光源時

需要對設備構造進行慎重選擇。本公司會實施模擬和測試,根據結果提出最合適的退火設備方案。歡迎垂詢。

關於雷射退火的咨詢,請點擊這裡

光源的推薦標準

- 對追求設備薄型化(薄片化)的顧客推薦搭載UV雷射光源

- 對重視生產性的顧客推薦搭載綠光雷射光源

下載 產品手冊 (雷射退火裝置) 相關的PDF

下載